Baureihe S

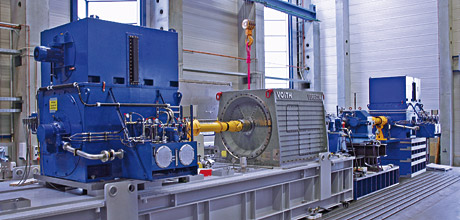

Die Baureihe S ist die Basisausführung der Voith Gelenkwellen. Sie ist für kleine bis mittlere Antriebe ausgelegt. Die Anschlussflansche sind als Reibflansche ausgeführt.

Beim Bau der S-Gelenkwellen verwenden wir hochfeste Vergütungs- und Einsatzstähle, die eine sehr gute statische und dynamische Belastbarkeit sichern. Die Gelenkwellen haben eine hohe Drehmomentkapazität bei gleichzeitig optimaler Biege- und Torsionssteifigkeit.

Unsere Experten wählen die Gelenkwelle aus, die exakt zu Ihrer Anwendung passt. Wir betrachten nicht nur die Belastungsdaten der Gelenkwelle, sondern auch biege- und torsionskritische Resonanzbereiche. Ihre Gelenkwelle ist betriebssicher und hat eine lange Lebensdauer. Geringe Instandhaltungskosten verbessern zusätzlich die Lebenszykluskosten Ihrer Maschine oder Anlage.

Falls erforderlich, passen wir unsere Gelenkwellen konstruktiv an Ihren Antrieb und Ihre Einsatzbedingungen an.

Technische Daten

| Drehmomente bei Einzellast MZ | bis 35 kNm |

| Drehmomente bei wechselnder Dauerlast MDW | bis 11 kNm |

| Beugewinkel | bis 35° |

| Rotationsdurchmesser der Gelenke | 52 mm – 204 mm |

| Anschlüsse | Reibflansche |

| Mittelteil | Stahl |

| Längenausgleich |

|

Ihr Kontakt

Voith GmbH & Co. KGaA

Gelenkwellen (amg)

Alexanderstraße 2

89522 Heidenheim, Germany

Tel. +49 7321 37-8283

Fax +49 7321 37-7106

UJShafts@voith.com

Druckschriften

Vorteile und Nutzen

- Die Drehmomentkapazität ist selbst bei großen Beugewinkeln hoch. Alle Bauteile der Gelenkwelle sind für eine hohe statische und dynamische Belastbarkeit optimiert. Die Lageraugen sind geschlossen, die Zapfenkreuze gesenkgeschmiedet und die Wälzlager weisen höchste Tragfähigkeit auf. Ihre Gelenkwelle ist betriebssicher, unempfindlich gegenüber Schwingungsbeanspruchungen und hat eine lange Lebensdauer. Damit reduzieren Sie die Lebenszykluskosten Ihrer Maschine oder Anlage. Weniger Stillstände steigern die Produktivität.

- Wälzgelagerte Kreuzgelenke verbessern den Wirkungsgrad. Der Energieverbrauch sinkt, Sie sparen Kosten und schonen die Umwelt durch weniger CO2-Emissionen.

- Abhängig von der Einsatzdrehzahl wuchten wir die Gelenkwelle mit einem patentieren Verfahren dynamisch in zwei Ebenen. Ihre Maschine hat eine hohe Laufruhe. Die Lebensdauer des Antriebs steigt und Geräuschemissionen sinken.

- Die Konstruktion der Gelenkwelle ist wartungsarm. Ihr Wartungsaufwand und die Betriebskosten sinken.

Typische Einsatzbereiche

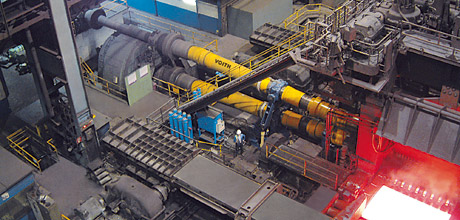

- Walzanlagen

- Richtmaschinen

- Papiermaschinen

- Bahnantriebe

- Shredder

- Mühlen

- Rollenpressen

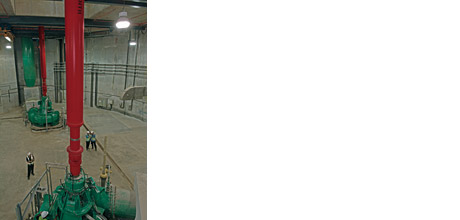

- Pumpen

- Schiffsantriebe

- Prüfstände

- Bergbaumaschinen

- Baumaschinen und Kräne

- Allgemeiner Maschinenbau

- Sondermaschinen

Technische Informationen

Technische Informationen

Einsatz

Eine Gelenkwelle überträgt die Leistungsfaktoren Drehmoment und Drehzahl von der Achse einer Antriebsmaschine zur Achse einer Arbeitsmaschine.

Der Einsatz einer Gelenkwelle ist zum Beispiel bei diesen antriebstechnischen Gegebenheiten sinnvoll:

- die Achsen weisen einen Versatz auf

- die Achsen fluchten nicht

- die Leistungsübertragung erfolgt über eine größere Distanz

- die direkte Koppelung von Antriebs- und Arbeitsmaschine ist aus Platzgründen oder sonstigen Umgebungseinflüssen nicht möglich

- die Antriebsanordnung erfordert einen Längenausgleich

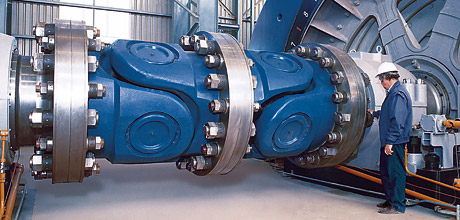

Aufbau und Funktion

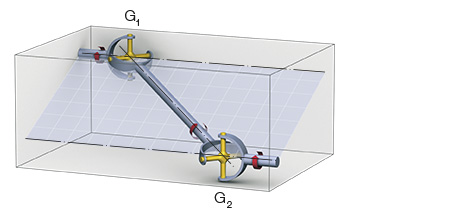

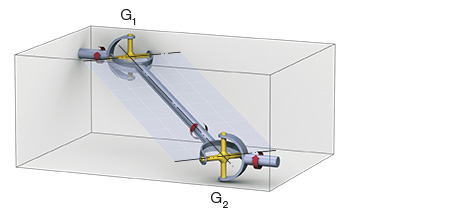

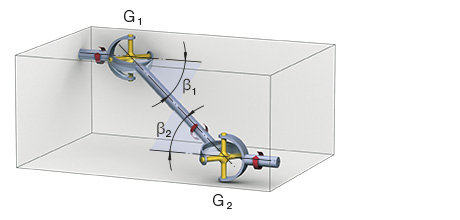

Eine Gelenkwelle besteht im Prinzip aus zwei Kreuzgelenken G1 und G2, die hintereinander geschalten sind. In der Praxis ist ein Synchronlauf von An- und Abtriebswelle anzustreben. Dies ist der Fall, wenn folgende drei Bedingungen erfüllt sind:

Alle Wellenteile der Gelenkwelle liegen in einer Ebene

Beide Gabeln des Wellenmittelteils liegen in einer Ebene

Die Beugewinkel der beiden Gelenke sind gleich

Vorteile gegenüber Spindeln

In Voith Gelenkwellen kommen abgedichtete und reibungsarme Wälzlager zum Einsatz. Damit ergeben sich wesentliche Vorteile gegenüber Zahnspindeln oder Flachzapfenspindeln:

- die Verlustleistung ist geringer

- der Schmierstoffverbrauch ist geringer

- keine Verunreinigung der Umgebung mit Schmierstoffen

- der Wartungsaufwand ist geringer

- die Lebenszykluskosten für den Antrieb sind geringer

Anwendungen