Zugkupplungen und -verbindungen

Zugkupplungen und Gelenke von Voith stehen für sichere und zuverlässige Verbindungen. Von der mechanischen bis hin zur elektronischen Verbindung von Fahrzeugen und Zugeinheiten − Sie finden bei uns die optimale Lösung für Ihre Anwendung.

Ihre wichtigsten Vorteile auf einen Blick

Dank optimal gestalteter Komponenten profitieren Sie von hoher Sicherheit, maximalem Fahrkomfort und geringem Verschleiß, selbst unter extremen Bedingungen.

Einfache Montage

Vereinfachte, schnellere und kostengünstigere Wartung

Kompensation großer Aufprallenergien

Datenübertragung über Elektrokontaktkupplungen

Weiches Fahrverhalten

Optimales Zusammenspiel aller Komponenten

Produktportfolio

Unsere Kupplungen und Gelenke sind perfekt auf ihren Einsatzzweck abgestimmt. Wir bieten Ihnen Produkte für automatisches und paralleles Kuppeln von mechanischen, pneumatischen sowie elektrischen Komponenten. Darüber hinaus finden Sie für das Kuppeln mit Höhenversatz und für die Verbindung unterschiedlicher Kupplungstypen Lösungen in unserem Portfolio.

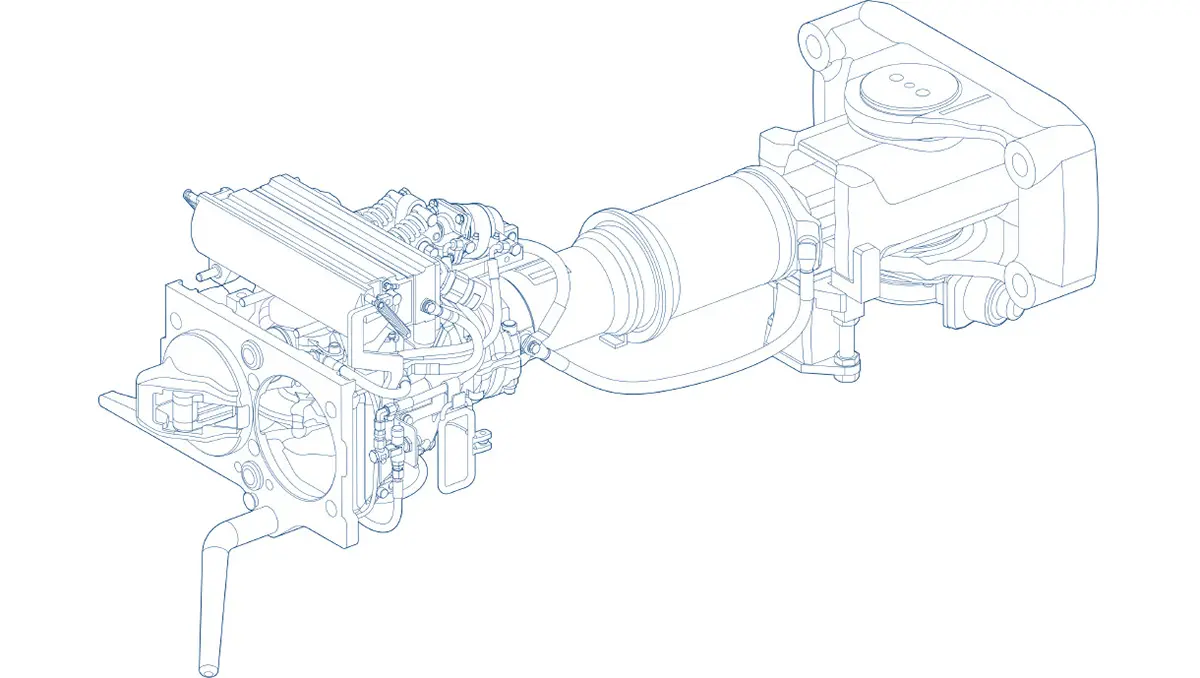

One4 Kupplungskopf

Der standardmäßig in den Scharfenberg Kupplungen integrierte, modular aufgebaute Kopf ist kompatibel zu bestehenden Systemen. Dank der abnehmbaren Stirnplatte sind die innenliegenden Komponenten einfach zugänglich. Sie profitieren damit von erheblich vereinfachter, schnellerer und kostengünstigerer Wartung.

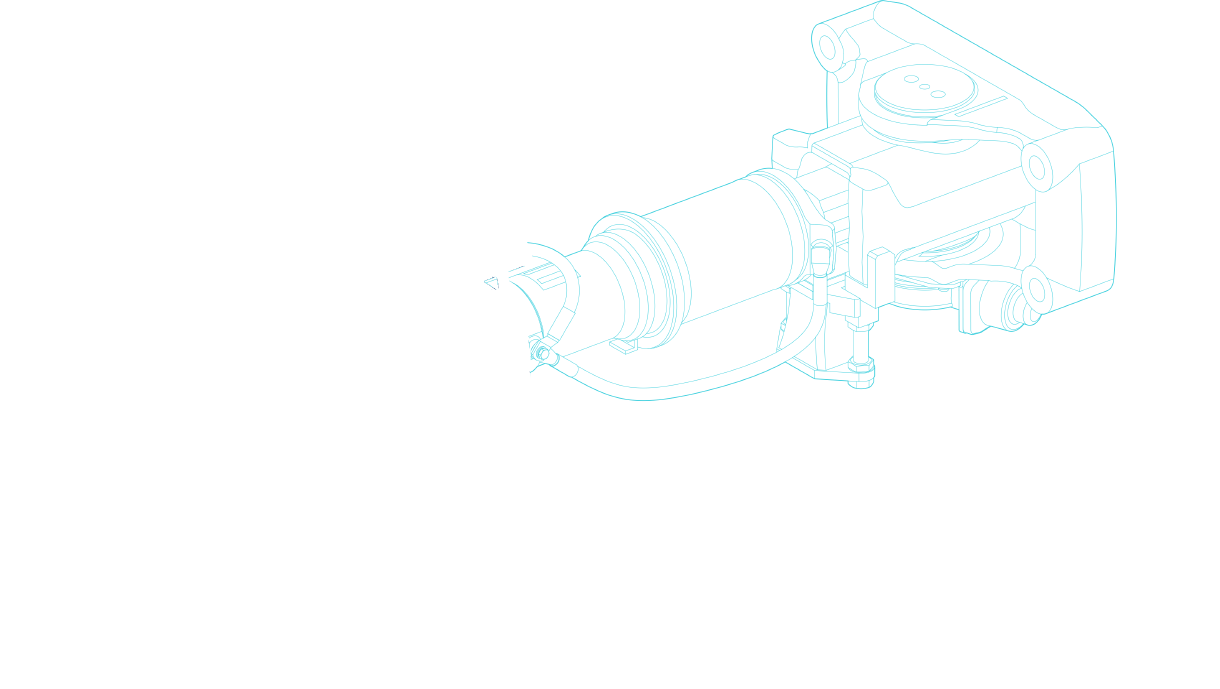

Datenübertragungssysteme

Steuer- und Leistungssignale sowie Daten- und Videosignale können über Elektrokontaktkupplungen übertragen werden. Je nach Kundenwunsch bietet Voith bei Datenraten bis zu 1 GigaBit pro Sekunde die Übertragung über klassische Steckverbinder oder über verschleißfreie, optische Übertragungsverfahren. Die von Voith entwickelten Fast- und GB-Ethernetsysteme bieten für jede Anwendung eine passende Lösung, dabei kann es sich um eine Nachrüstung oder ein neues System handeln. Standardisierte Gehäuse und Schnittstellen garantieren eine einfache Montage und ein optimales Zusammenspiel aller Komponenten.

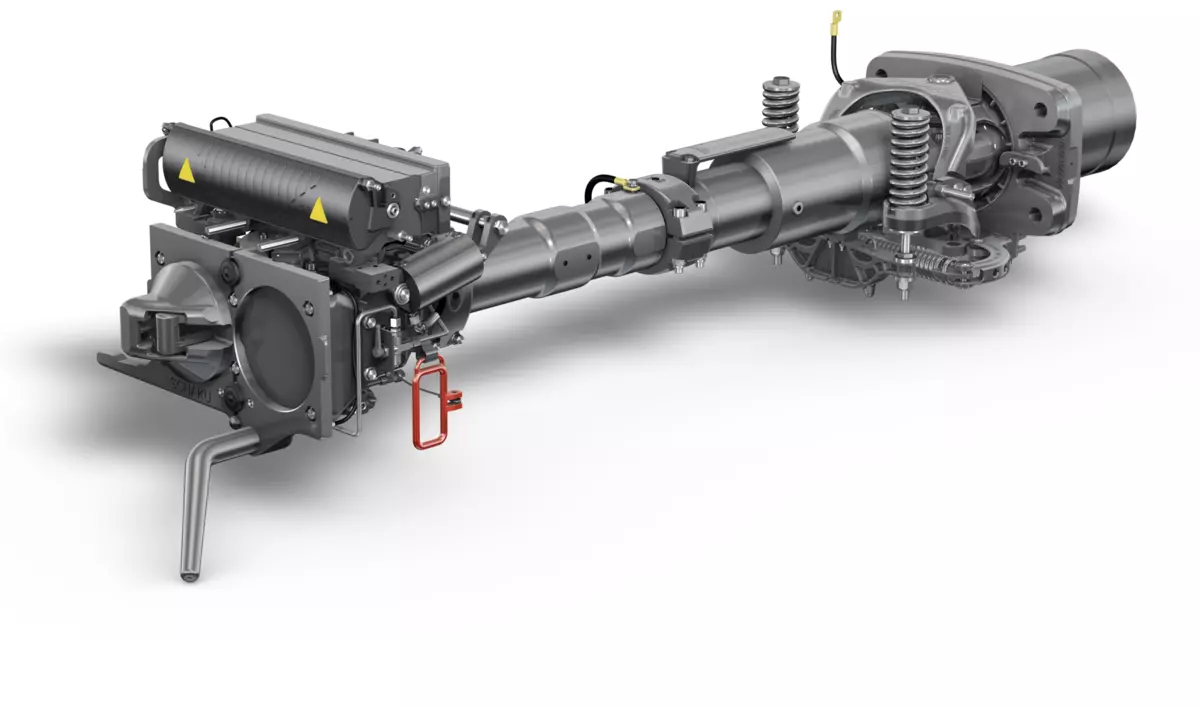

Energieverzehrelemente

Im alltäglichen Betrieb dämpfen die Energieverzehrelemente Kuppelstöße und sorgen für ein weiches Fahrverhalten. In Ausnahmesituationen kompensieren sie große Aufprallenergien.

Lösungen für Stadt- und Straßenbahnen

Scharfenberg® Kupplungen

Typ 330

- Kompakte Bauweise

- Hohe Festigkeit

- Großer Greifbereich auch ohne Greifer

- Anbringung der E-Kupplungen am Kopf bei Ausführungen ohne Greifer möglich

- Druckfestigkeit 800 kN

- Zugfestigkeit 600 kN

Typ 430/530

- Sehr kompakte und leichte Bauweise

- Druck- und Zugfestigkeit bis zu 300 kN

- Insbesondere für den Einsatz in Stadt- und Straßenbahnen und Monorails geeignet

- Als einknickbare Kupplung kann sie hinter den Bugklappen platziert werden

Übergangskupplungen

Modulare Übergangskupplung

- Kommen beim Rangieren und Abschleppen zum Einsatz

- Kuppeln unterschiedliche Kupplungstypen oder Kuppelhöhen

- Ermöglichen die einfache und variable Zusammenstellung von verschiedenartigen Kupplungsköpfen

- Einsatz bei Fahrzeugen mit niedriger Kuppelfrequenz

- Verbindung mit einem Absteckbolzen

- Mit einem Knickgelenk wird im entkuppelten Zustand ein Einschwenken unters Fahrzeug möglich

Lösungen für Metros

Scharfenberg® Kupplungen

Typ 35

- Insbesondere im Stadt- und Regionalverkehr im Einsatz

- Besonders für Fahrzeuge ohne Druckluftanlage geeignet

- Druckfestigkeit bis zu 1300 kN

- Zugfestigkeit bis zu 850 kN

Typ 330

- Kompakte Bauweise

- Hohe Festigkeit

- Großer Greifbereich auch ohne Greifer

- Anbringung der E-Kupplungen am Kopf bei Ausführungen ohne Greifer möglich

- Druckfestigkeit 800 kN

- Zugfestigkeit 600 kN

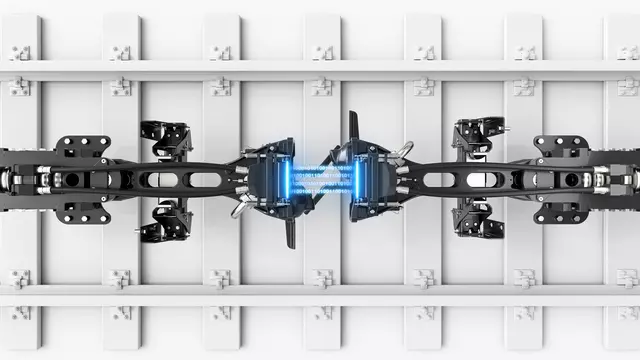

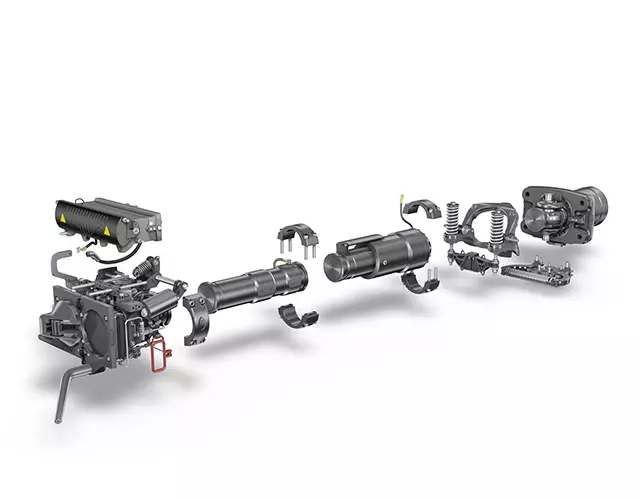

Kurzkupplungen

Kurzkupplung mit Luftkupplungen, E-Kupplung, Stoßverzehr und Abstützung für Übergang

- Permanentes und sicheres Kuppeln der Zwischenwagen im Zugverband

- Ausstattung mit Stoßverzehrelementen, elektrischen und pneumatischen Kupplungen möglich

Kurzkupplung mit Aufkletterschutz

- Kletterschutzfunktion wirkt aktiv einem Aufklettern entgegen

- Kein zusätzlicher Platzbedarf

- Integration von zusätzlichen Energieverzehrelementen (Verformungsrohren, hydrostatische Dämpfer) möglich

Übergangskupplungen

Modulare Übergangskupplung

- Kommen beim Rangieren und Abschleppen zum Einsatz

- Kuppeln unterschiedliche Kupplungstypen oder Kuppelhöhen

- Ermöglichen die einfache und variable Zusammenstellung von verschiedenartigen Kupplungsköpfen

Weitere Kupplungen

Wedgelock Kupplung

- Automatisches Kuppeln

- Vollständiges und sicheres Kuppeln auch bei Luftausfall

- Einfache Ausführung

- Kompakte Bauweise

Tomlinsonkupplung

- Automatisches Kuppeln

- Ausstattung mit E-Kupplung und Luftkupplungen sowie Energieverzehrkomponenten

Lösungen für Monorails

Scharfenberg® Kupplungen

Typ 330

- Kompakte Bauweise

- Hohe Festigkeit

- Großer Greifbereich auch ohne Greifer

- Anbringung der E-Kupplungen am Kopf bei Ausführungen ohne Greifer möglich

- Druckfestigkeit 800 kN

- Zugfestigkeit 600 kN

Typ 430/530

- Sehr kompakte und leichte Bauweise

- Druck- und Zugfestigkeit bis zu 300 kN

- Insbesondere für den Einsatz in Stadt- und Straßenbahnen und Monorails geeignet

- Als einknickbare Kupplung kann sie hinter den Bugklappen platziert werden

Kurzkupplungen

Kurzkupplung mit Luftkupplungen, E-Kupplung, Stoßverzehr und Abstützung für Übergang

- Permanentes und sicheres Kuppeln der Zwischenwagen im Zugverband

- Ausstattung mit Stoßverzehrelementen, elektrischen und pneumatischen Kupplungen möglich

Lösungen für Hochgeschwindigkeitszüge

Scharfenberg® Kupplungen

Typ 10

- Besonders hohe Festigkeit

- Großer Geifbereich in Seite und Höhe

- Bestandteil der TSI-Normen für Hochgeschwindigkeitszüge

- Druckfestigkeit bis zu 1500 kN

- Zugfestigkeit bis zu 1000 kN

Zwischenwagenverbindungen

Gelenke

- Verbindungen für Fahrzeuge mit Jakobs-Drehgestell

- Aufnahme horizontaler und vertikaler Kräfte

- Sphärolager wirkt stoßdämpfend und gleicht kardanische Bewegungen aus

- Energieverzehr integrierbar

- Mehr Stabilität durch zusätzliche Wankstütze

Übergangskupplungen

Modulare Übergangskupplung

- Kommen beim Rangieren und Abschleppen zum Einsatz

- Kuppeln unterschiedliche Kupplungstypen oder Kuppelhöhen

- Ermöglichen die einfache und variable Zusammenstellung von verschiedenartigen Kupplungsköpfen

Lösungen für Triebwagen

Scharfenberg® Kupplungen

Typ 10

- Besonders hohe Festigkeit

- Großer Geifbereich in Seite und Höhe

- Bestandteil der TSI-Normen für Hochgeschwindigkeitszüge

- Druckfestigkeit bis zu 1500 kN

- Zugfestigkeit bis zu 1000 kN

Typ 35

- Insbesondere im Stadt- und Regionalverkehr im Einsatz

- Besonders für Fahrzeuge ohne Druckluftanlage geeignet

- Druckfestigkeit bis zu 1300 kN

- Zugfestigkeit bis zu 850 kN

Zwischenwagenverbindungen

Gelenke

- Verbindungen für Fahrzeuge mit Jakobs-Drehgestell

- Aufnahme horizontaler und vertikaler Kräfte

- Sphärolager wirkt stoßdämpfend und gleicht kardanische Bewegungen aus

- Energieverzehr integrierbar

- Mehr Stabilität durch zusätzliche Wankstütze

Übergangskupplungen

Modulare Übergangskupplung

- Kommen beim Rangieren und Abschleppen zum Einsatz

- Kuppeln unterschiedliche Kupplungstypen oder Kuppelhöhen

- Ermöglichen die einfache und variable Zusammenstellung von verschiedenartigen Kupplungsköpfen

Weitere Kupplungen

SA3-Kupplung mit Energieverzehr

- Sehr robustes Design

- Hält extremen Belastungen Stand

- Modularisierter Kopf

- Kombination mit Voith-Energieverzehrsystemen möglich

- Integrierte Gemischtzugkupplung möglich

- Weitere Automatisierung möglich

AAR-Kupplungen

- Überträgt mechanisch große Kräfte

- Erhöht Betriebssicherheit durch Einsatz eines Energieverzehr-Systems

Typ GF

- Ausstattung mit Luftkupplung und E-Kupplung möglich

- Druckfestigkeit 1500 kN

- Zugfestigkeit 1000 kN

Lösungen für Lokomotiven

SA3-Kupplung mit Energieverzehr

- Sehr robustes Design

- Hält extremen Belastungen Stand

- Modularisierter Kopf

- Kombination mit Voith-Energieverzehrsystemen möglich

- Integrierte Gemischtzugkupplung möglich

- Weitere Automatisierung möglich

AAR-Kupplungen

- Überträgt mechanisch große Kräfte

- Erhöht Betriebssicherheit durch Einsatz eines Energieverzehr-Systems

Typ 55

- Einsatz im Rangierverkehr

- Automatisches Kuppeln

- Ausgelegt für hohe Belastungen in rauer Umgebung

- Erhöhte Arbeitssicherheit durch automatisierte Zugbildung

- Servicefreundlich und wartungsarm

CargoFlex Hybrid

- Schnittstelle zur Lokomotive

- Auf Basis des Typ 10-Kopfes

- Automatisches Kuppeln und Entkuppeln

- Vollbahn-tauglich

- Flexibel für den Betrieb mit automatischer und Schraubenkupplung einsetzbar

Lösungen für Sonderfahrzeuge

Typ 55

- Einsatz im Rangierverkehr

- Automatisches Kuppeln

- Ausgelegt für hohe Belastungen in rauer Umgebung

- Erhöhte Arbeitssicherheit durch automatisierte Zugbildung

- Servicefreundlich und wartungsarm

Typ 140

- Bewährt im Industriebereich

- Speziell entwickelt für hohe Belastungen und raue Umgebungen

- Flexibel und zuverlässig

- Ermöglicht sicheres Rangieren und automatische Zugbildung

- Servicefreundlich

- Minimaler Wartungsaufwand

Lösungen für Güterwagen

CargoFlex

- Automatische Kupplung für Güterzüge

- Auf Basis des Typ 10-Kopfes

- Langlebigkeit durch robuste Bauweise

- Leichtes Design (gleiches Gewicht wie System aus Puffern und Zughaken)

- Für einen optimierten Winterbetrieb (ohne Heizung) entwickelt

- Erhöhte Arbeitssicherheit

- Zeit- und kosteneffizienter Betrieb durch Automatisierung

- Einfache Montage durch UIC-Schnittstelle

- Basis für weitere Automatisierung des Güterwagenbetriebs

SA3-Kupplung mit Energieverzehr

- Sehr robustes Design

- Hält extremen Belastungen Stand

- Modularisierter Kopf

- Kombination mit Voith-Energieverzehrsystemen möglich

- Integrierte Gemischtzugkupplung möglich

- Weitere Automatisierung möglich

AAR-Kupplungen

- Überträgt mechanisch große Kräfte

- Erhöht Betriebssicherheit durch Einsatz eines Energieverzehr-Systems

Technische Spezifikationen

Modulare Kupplungen

Produktinformationen:

Individuelle Kombination von Kopf, Elektrokontaktkupplung, Stange und Lagerbock

Anwendungsbereich:

Metros, Hochgeschwindigkeitszüge und Triebzüge

Kupplungen mit individuellem Kopf

Produktinformationen:

Scharfenberg (alle Typen), Tomlinson (2,5", 4"), Georg Fischer, Janney (Typ E, F, H) und Willison

Anwendungsbereich:

Alle Anwendungen

Knickkupplungen

Produktinformationen:

Scharfenberg (Typ 530, 430, 330), Knickbare Stange (manuell, elektrisch [einfach], pneumatisch [einfach]), Kräfte (200 – 600 kN) und Elastomerfedergelenk

Anwendungsbereich:

Stadt und Straßenbahnen

Modulare Übergangskupplungen

Produktinformationen:

Stufen (0 – 400 mm) und Kräfte (400 – 50 kN)

Anwendungsbereich:

Alle Anwendungen

Referenzen

Heute sind mehr als 160.000 Voith Kupplungen weltweit aktiv im Betrieb (Stand 2019).

Voith Service

- Alles aus einer Hand: Entwicklung, Konstruktion, Produktion – und Service!

- Jahrzehntelange Produkterfahrung als Erstausrüster und Serviceanbieter

- Schnelle und reibungslose Zusammenarbeit und bester Service durch weltweites Standortnetz

- Garantiert langjährige Partnerschaft und Planungssicherheit durch langfristige Unternehmensstabilität