BlueLine StoffaufbereitungUmwelt. Qualität. Zuverlässigkeit.

Mit den innovativen Stoffaufbereitungsprodukten der BlueLine Familie profitieren Kunden von bewährter Voith Qualität, bei gleichzeitig niedrigen Kosten für Energie, Faser, Wasser und Wartung sowie einer verbesserten Runability und Arbeitssicherheit.

Entdecken Sie das BlueLine Produktportfolio Bitte wählen Sie einen Prozessschritt

Auflösung

Für jeden Rohstoff die passende Technologie

Im Verfahrensschritt Auflösung werden den Auflösemaschinen Primärfaserstoffe, Altpapier oder PM-Ausschuss zugeführt und in Wasser suspendiert. Je nach Rohstoff, Produktionsmenge und ggf. Störstoffanteil wählt man die jeweils optimale Auflösetechnologie aus. Bei den Altpapierauflösesystemen werden neben der Zerfaserung des Papierrohstoffes, auch die darin enthaltenen groben, nicht verwertbaren Bestandteile (Rejekte) aus dem Prozess entfernt. Es gilt daher, die für die Papierzerfaserung wichtigen Parameter, wie Stoffdichte, Temperatur, mechanische Arbeit, Verweilzeit und ggf. Chemikalien so zu gewichten, dass die im Altpapier enthaltenen Störstoffe nicht unnötig zerkleinert und somit für den nachfolgenden Prozess schwer sortierbar werden. Im Anwendungsfalle von grafischen Papieren müssen auch die entsprechenden Parameter zur Ablösung der Druckfarben eingestellt werden.

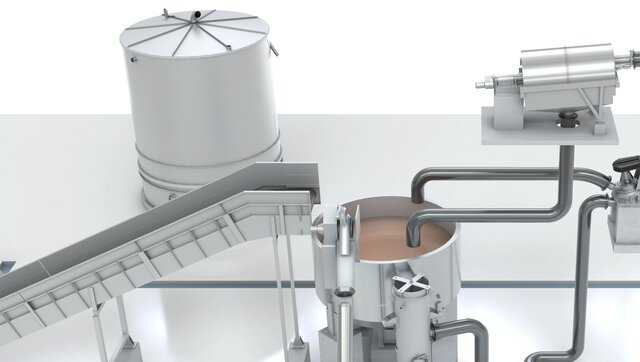

LC-Auflösesystem für Recyclingpapier mit IP-R, JM, IPU, IM, ISD, ZW3. Nur ein entsprechend dimensioniertes LC-Auflösesystem mit der erforderlichen Maschinenzusammenstellung ergibt eine optimale Auflösetechnik. Diese kann je nach Rohstoff, Produktion und Verunreinigung des Rohstoffs gewählt werden.

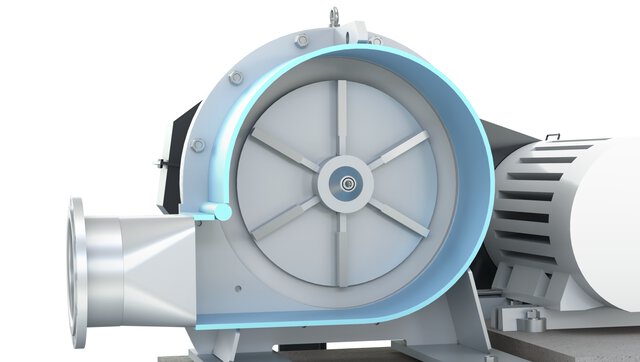

Die störstoffbeladenen Stoffströme in den Auflösesystemen für Altpapier können nur mit einer Spezialpumpe weitgehend verstopfungsfrei und zuverlässig gefördert werden. Egal ob im LC- oder HC-System, mit dem IntensaPump werden in beiden Systemen, BluePulp LC und BluePulp HC, die kritischen Störstoffe sehr zuverlässig zur nächsten Maschine gepumpt. Mit großen Stutzendurchmessern und einem Freistromlaufrad ist die IntensaPump für das verstopfungsfreie Pumpen von Stoffströmen mit hohem Störstoffanteil konzipiert. Das Laufrad erhält durch eine Aufpanzerung eine lange Standzeit. Ein Frequenzumrichter ermöglicht eine optimierte Pumpendrehzahl und einen reduzierten Energieverbrauch für den diskontinuierlichen Pumpbetrieb.

Zum Produkt

Die Pulperentsorgungsmaschine vermeidet Gespinstbildung und erlaubt höchste Störstoffkonzentrationen. IntensaMaXX ist zudem Teil der Produktfamilie BlueLine.

Zum Produkt

IntensaPulper erzielt in der Stoffaufbereitung ein effizientes Auflösen von Primärfaserstoffen, Altpapier oder PM-Ausschuss.

Zum Produkt

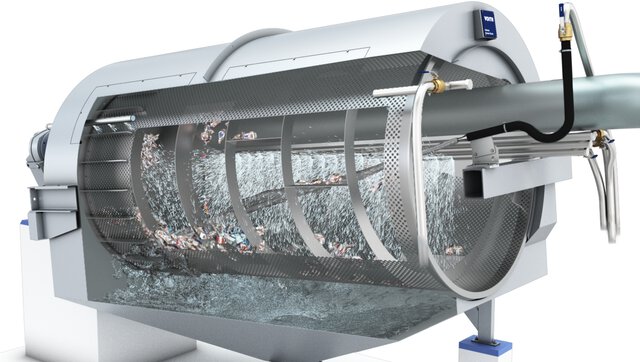

Die IntensaScreenDrum ist eine neu entwickelte Sortiertrommel für effiziente Rejektwaschung bei minimalem Faserverlust. Dank einer geschlossenen Haube wird die Sauberkeit des Pulperbereichs und damit die Sicherheit verbessert.

Zum ProduktReinigung

Abscheiden von Verunreinigungen mit minimalem Faserverlust

Das Ziel der Reinigung ist die Abscheidung von groben oder feinen, spezifisch schweren oder leichten Verunreinigungen und von Luft. Dadurch soll die technologische Sauberkeit des Faserstoffes verbessert bzw. der Verschleiß an nachfolgenden Aggregaten reduziert werden. Die Reinigung wird bei der Aufbereitung von Altpapier, im Konstanten Teil und bei der Verarbeitung von Neustoffen eingesetzt.

Zur Minimierung der Faserverluste ist in der Regel auch eine mehrmalige Nachbehandlung der Rejekte in einer weiteren Cleanerstufe erforderlich. In Altpapieraufbereitungsanlagen von Voith sind 2-3 Stufen, bei Anlagen im Konstanten Teil maximal 4 Stufen erforderlich.

InduraClean ist ein modulares Schwerteilreinigungssystem, das sich aus einer überarbeiteten Cleanerbank und vielfältigen Cleanern zusammensetzt, die perfekt aufeinander angestimmt sind. Je nach Anforderung des Prozesses kann der Fokus auf die Produktionsmenge, den Energieverbrauch oder die Abscheideeffizienz gelegt werden.

Zum Produkt

InduraHiClean ist ein Dickstoffreiniger zur Abscheidung abrasiver Verunreinigungen direkt nach dem Pulper. Durch den Einsatz des IDH Cleaners wird der Verschleiß nachfolgender Maschinen, wie Sortierer oder Entstipper, minimiert.

Zum Produkt

Für hohe Anforderungen bezüglich der Abscheidungseffizienz können die InduraHiClean Cleaner in einem zweistufigen System kombiniert werden: InduraPro. Mit diesem System können selbst kleine Steine oder Sand abgeschieden werden.

Zum ProduktSortierung / Fraktionierung

Richtig trennen

Unmittelbar bevor die Faserstoffsuspension in den Stoffauflauf der Papiermaschine gelangt sind Sortierer sowohl im Hauptstrom als auch, soweit vorhanden, im Verdünnungswasserstrom des ModuleJets installiert. Die Sortierer dienen als letzte Barriere vor der Papiermaschine damit die Papiermaschine keinen Schaden durch Fremdkörper nehmen kann. Die Verbindung zwischen Sortierer und Papiermaschine muss daher direkt und geschlossen sein.

Die Sortierung kann auch bei der Ausschussbehandlung eine wichtige Rolle spielen. Hier ist es wichtig versehentlich mit dem Ausschuss eingetragene Fremdstoffe auszuschleusen.

Der Sortierer erzielt durch das strömungsoptimierte Gehäuse konstante Strömungs- und Druckbedingungen am Siebkorb und ist Teil der Produktfamilie BlueLine.

Zum Produkt

IntegraGuard verhindert die Entstehung von Ablagerungen und Gespinstbildungen im Sortierer durch eine homogene Siebdurchtrittsgeschwindigkeit.

Zum Produkt

IntegraCombisorter ist ein kontinuierlich betriebener, hocheffizienter Rejektsortierer zur Abtrennung von Kunststoffen und Leichtrejekten. Er ermöglicht eine hohe Ausbeute bei minimalem Faserverlust. Dank der sehr hohen Konsistenz des Rejektüberlaufs ist keine weitere Eindickung mehr nötig.

Zum ProduktFlotation

Optische Sauberkeit verbessern

Das primäre Ziel der Deinkingflotation ist die selektive Entfernung der störenden Druckfarben, Stickies und generell hydrophober Störstoffe aus Papiersuspensionen, um den Weißgrad zu erhöhen und die optische Sauberkeit zu verbessern. Auch Füllstoffe oder Strichpartikel können bei der Flotation wirksam ausgeschieden werden. Die Druckfarbenpartikel müssen in einem von der Faser abgelösten Zustand vorliegen.

Wichtig ist dabei das "selektive Flotationsverfahren", da die Wertstoffe wie z. B. die Fasern im Gutstoff zurückgehalten werden sollen. Das Selektivitätskriterium ist die Benetzbarkeit der Partikeloberfläche. Je hydrophober die Oberfläche desto höher ist die Anlagerungsneigung an die Luftblase und desto höher die Austragswahrscheinlichkeit.

Das Flotationssystem InjectaCell, der neuen Produktfamilie BlueLine, erzielt durch seinen zweistufigen Aufbau einen äußerst effizienten Flotationsprozess.

Zum Produkt

Durch die Einsparung der Sekundärflotationszelle erzielt InjectaCell Compact in der Flotation hohe Kosteneinsparungen und ist Teil der neuen Produktfamilie BlueLine.

Zum Produkt

InjectaPump senkt die Kosten, da sie Schaumzerstörer, Nachentlüftung und Pumpe in einer Maschine vereint. Zudem ist InjectaPump Teil der Produktlinie BlueLine.

Zum ProduktWäsche / Eindickung / Entwässerung

Das Ziel der Faserstoffwäsche ist, in einem Trennprozess nach dem Filtrationsprinzip unerwünschte Partikel kleiner als 30 µm aus der Papiersuspension auszutragen. Im Gegensatz zur Eindickung, in der vorrangig nur Wasser abgetrennt wird, ist bei der Wäsche die Fest/Fest-Trennung die eigentliche Aufgabe. Gleichzeitig werden aber auch gelöste und kolloidale Verunreinigungen mit dem Filtrat entfernt.

Die Eindickung ist hingegen ein wichtiger Prozessbaustein, um die Faserstoffdichte für eine weitere Behandlung zu erhöhen, die Stapelvolumina möglichst gering zu halten und eine Trennung der Wasserkreisläufe zu ermöglichen. Mit der Entwässerung wird die Stoffdichte der Fasersuspension von etwa 5% auf über 30% erhöht. Dies dient zur Vorbereitung für nachfolgende Prozessstufen sowie zur vollständigen Wasserkreislauftrennung.

InfiltraScrewpress ist Teil des Compact Dispersion Systems in der Stoffaufbereitung. Das System bietet einen zuverlässigen Betrieb mit nur drei Maschinen.

Zum Produkt

InfiltraDiscfilter senkt die Wartungskosten auf ein Minimum, durch die Entwässerung ohne Filterbeutel. Daher zählt der Scheibenfilter zur BlueLine Familie.

Zum Produkt

Der Eindicker EFK ist ein solider und flexibler Allrounder. Er eignet sich zur Eindickung des Faserstoffs vor Schneckenpressen und Stapelbütten. In der Ausschussaufbereitung gleicht er Schwankungen in der Stoffdichte aus, erhöht die Stapelkapazität und trägt dadurch zum stabilen Betrieb der Papiermaschine bei.

Zum ProduktDispergierung / Bleiche

Störende Partikel zerkleinern und die optischen Eigenschaften verbessern

Die Dispergierung dient der Zerkleinerung von störenden Partikeln auf eine die Weiterverarbeitung nicht beeinträchtigende Größe. Außerdem wird die verbliebene Druckfarbe von den Fasern abgelöst und zerkleinert. Dies ist eine Vorraussetzung für eine effiziente Flotation. In Anlagen für Verpackungspapiere ist neben der Störstoffdispergierung besonders die Behandlung der Fasern zur Festigkeitssteigerung wichtig. In Bleichanlagen werden Dispergiermaschinen gleichzeitig auch als Mischer für Bleichchemikalien verwendet.

Die Bleiche dient der Verbesserung der optischen Eigenschaften des Faserstoffes. Unter Einwirkung von Chemikalien kommt es zur Erhöhung des Weißgrades durch Faseraufhellung und Entfärbung, sowie zu einer Verschiebung des Farbortes.

InfibraDisp ist Teil des Compact Dispersion Systems in der Stoffaufbereitung. Das System bietet einen zuverlässigen Betrieb mit nur drei Maschinen.

Zum Produkt

SpeedHeater ist Teil des Compact Dispersion Systems in der Stoffaufbereitung. Das Dispergiersystem bietet einen zuverlässigen Betrieb mit nur drei Maschinen.

Zum ProduktMahlung / Entstippung

Bessere Stoffqualität durch effektive Faserbehandlung

Die Faserbehandlung umfasst die Wirkelemente, welche für das Zerkleinern und die Oberflächenbehandlung jeder einzelnen Faser am wichtigsten sind. Beim Entstippen werden Faserbündel vereinzelt, um Bahnabrisse zu vermeiden. Dies verbessert unmittelbar die Runability der Papiermaschine. Das Mahlen erhöht die spezifische Faseroberfläche jeder einzelnen Faser, was durch die Bindung der Fasern untereinander und die höhere chemische Absorptionskapazität zu höherem Festigkeitspotenzial führt.

Voith ist marktführend im Bereich platzsparender Scheibenkomponenten zur Faseraufbereitung. Scheibenbasierte Komponenten zeichnen sich durch gute Zugänglichkeit aus, was den schnellen und sicheren Wechsel der Garnitur mit kurzen Stillstandszeiten ermöglicht.

Mit dem InfibraFiner präsentiert Voith die neue Generation der Mahlung. Er vereint Spitzentechnologie, höchste Kapazität, modernstes Industriedesign und Digitalisierung.

Zum Produkt