Fertigungs- und Entwicklungszentrum für Hightech-Kohlefaserverbundwerkstoffe

Mit Voith HySTech erhalten Sie

denn unsere Produkte sind „More than Lightweight“

Sind Sie auf der Suche nach maßgeschneiderten kohlenstofffaserverstärkten Kunststoff (CFK)-Lösungen für Automobilteile oder Wasserstoffspeicher? Dann sind Sie bei uns genau richtig!

Um die Qualität, Sicherheit und Leistungsfähigkeit Ihrer Anwendungen zu erhöhen, entwickeln und fertigen wir maßgeschneiderte und industrieweit führende CFK-Produkte.

Verbundwerkstoffe haben viele besondere Eigenschaften. Diese Eigenschaften sorgen für vielfältige Möglichkeiten.

Was sind Verbundwerkstoffe?

Verbundwerkstoffe, wie z. B. kohlenstofffaserverstärkte (oder carbonfaserverstärkte) Kunststoffe (CFK), kombinieren zwei oder mehr Materialien mit unterschiedlichen Eigenschaften, um ein neues Material für den effizienten Einsatz in vielen Anwendungen zu schaffen.

CFK vereint Kohlenstofffasern und ein Bindemittel (Harz). Diese Kombination ergibt ein leichtes und sehr robustes Material, das sich für hochleistungsfähige Anwendungen eignet.

CFK ermöglicht höhere Leistungen und gleichzeitig geringeres Gewicht bei Produkten für die Automobil-, Transport- und andere Industrien. Die maßgeschneiderten Eigenschaften erlauben es den Ingenieuren, innovative Strukturen zu entwerfen und die Leistungsgrenzen zu verschieben, d. h. mehr Geschwindigkeit, höhere Funktionalität, bessere Handhabung und widerstandsfähigere Teile.

CFK-Produkte von Voith

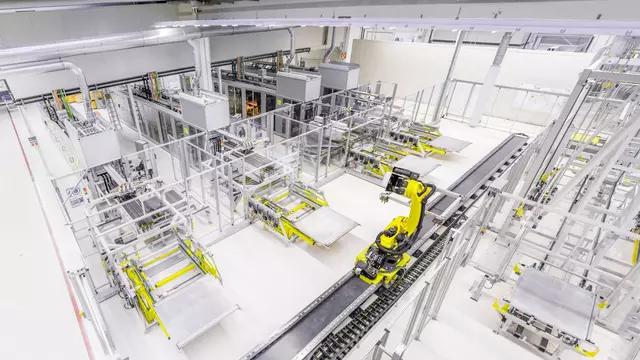

Unsere vollautomatisierte, digital gestützte Produktionsanlage gewährleistet eine konstant hohe Qualität der Bauteile bei jedem Produktionslauf. Durch die Anwendung modernster Composites 4.0-Prinzipien garantieren wir fehlerfreie CFK-Bauteile - unabhängig von der Losgröße - mit kürzeren Lieferzeiten. Wir legen großen Wert auf die Maximierung des Preis-Leistungsverhältnisses und der Minimierung der Gesamtbetriebskosten.

Carbon4Tank ist ein Typ IV Hochdruck H₂-Tank, hergestellt mit der TowPreg-Filament-Wickeltechnologie.

Entwicklung und vollautomatisierte Produktion von kundenspezifischen Bauteilen.

Möchten Sie mehr über die Herstellung von CFK-Lösungen wissen? Dann scrollen Sie gerne hier weiter:

Wie werden Bauteile aus kohlenstofffaserverstärkten Kunststoffen hergestellt?

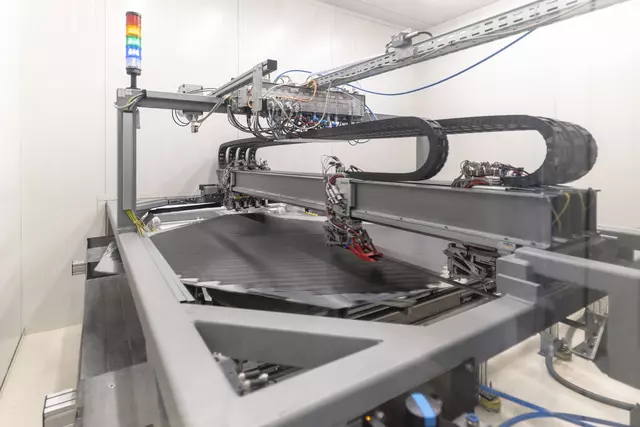

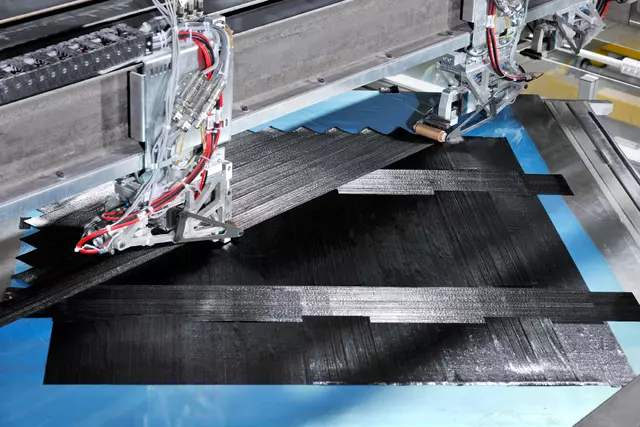

Prepreg-Pressen

Prepreg-Pressen ist ein effizientes Verfahren zur Herstellung von CFK-Produkten in Serie, wie z. B. Unterbodenstrukturen oder B-Säulen für Kraftfahrzeuge. Das Stack (Halbzeug des Bauteils in 2D) wird mit bereits vorimprägnierten Fasern gelegt. Die finale ausgehärtete 3D-Kontur entsteht durch Hitze und Druck in einem Werkzeug, welches die negative Form des Bauteils abbildet.

Filament Wickeln

Filament Winding oder Filament-Wickeln ist ideal für die Herstellung zylindrischer Verbundstrukturen wie Rohre, Hochdrucktanks oder große Rollen, beispielsweise bei Papiermaschinen. Das Imprägnieren der Endloskohlenstofffasern findet in einem Harz-Bad statt. Dieses Verfahren nennt man deshalb auch "Nasswickeln". Anschließend erfolgt sofort das Wickeln der imprägnierten Fasern um einen rotierenden Dorn, welcher die Innenform des zylindrischen Produktes bildet. Je nach Belastungsanforderungen wird das Wickelmuster optimiert.

TowPreg-Wickeln

Das Towpreg-Wickeln ist eine weitere Methode zur Herstellung von zylindrischen Formen aus Verbundwerkstoffen mit höheren Sicherheits- und Qualitätsstandards. Der Unterschied zum Filament-Wickeln besteht darin, dass die Fasern nicht durch ein Harz-Bad laufen. Die Fasern erhalten eine optimierte Vorimprägnierung, was zu einem geringeren Harzverbrauch führt. Dadurch entsteht das sogenannte TowPreg-Material. Das Herstellen zylindrischer Formen, wie zum Beispiel Wasserstofftanks, erfolgt durch die Verwendung des TowPreg-Materials in einer Wickelmaschine. Aufgrund der optimierten Klebrigkeit und Viskosität des Materials, ist das TowPreg-Wickeln eine besonders effiziente Methode.

Flüssig-Infiltration

Die Flüssig-Infiltration kommt bei der Herstellung großer und komplexer Verbundwerkstoffe zum Einsatz, in der Regel bei niedrigen Stückzahlen. Typische Anwendungen sind größere Jachtrümpfe, Rotorblätter oder Seitenleitwerke von Flugzeugen. Bei diesem Verfahren werden trockene Textilien in einer offenen Form und in Vakuumfolien mit niedrigviskosen Harzen vakuuminfiltriert. Das vollständige Aushärten des Produktes findet im Autoklaven bei Hitze und Druck statt.

Es gibt weitere Verfahren zur Herstellung von Bauteilen aus Kohlenstofffasern, z. B. 3D-Druck und Spritzgießen. Das optimale Verfahren hängt von den spezifischen Anforderungen ab.

Forschung und Entwicklung

In zahlreichen Entwicklungsprojekten - allein und mit Forschungs- und Industriepartnern – bringen wir unser umfangreiches Know-How ein und bauen dieses weiter aus.

R&D and production

F&E- und Produktionszentrum

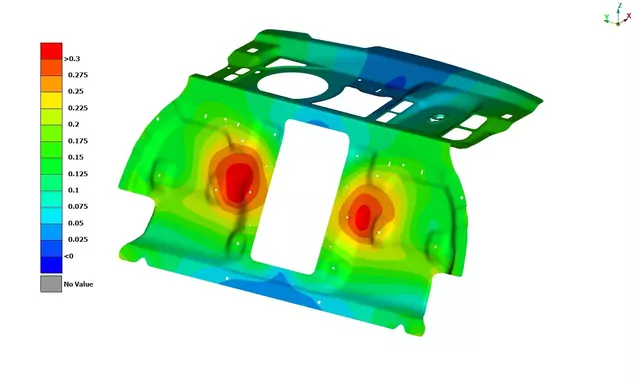

Voith HySTech ist das F&E- und Produktionszentrum für kohlenstofffaserverstärkte Verbundwerkstoffe innerhalb des Voith-Konzerns. Unsere hochqualifizierten Experten entwickeln Maschinen für die Herstellung von Prototypen bis hin zur Serienproduktion. Wir arbeiten mit modernsten Entwicklungstools:

- Design mit CATIA und Inventor

- FE Simulationen mit ANSYS und Abaqus

- Materialanalysen mit DMTA, TGA, CT und Mikroskopie

- ThinPly

- Berst Test

Engineering

Engineering

Mit unserem Know-How aus realen Kundenprojekten und laufender Forschung unterstützen wir unsere Kunden und Partner in jeder Entwicklungsphase. Von Anfang an bieten wir Machbarkeits- und Konzeptstudien für Verbundbauteile, Werkzeug und Sondermaschinenbau. Von der Konstruktion (CAD) über die Struktur- und Prozesssimulation (FEA) bis hin zum virtuellen Prozessdesign entwickeln wir die Ideen unserer Kunden in allen notwendigen Detaillierungsgraden – immer mit dem Blick auf verbundbasierte Konstruktion und kosteneffiziente Fertigungsprozesse.

Informationsmaterialien

News

Damit Wasserstofftanks auf die Straße dürfen, müssen sie laut Gesetz vorher eine Zertifizierung erhalten. In Europa wird die Typgenehmigung von H₂-Tanksystemen durch die Regelung UNECE R 134 definiert. Nun wurde erstmals ein Typ IV Wasserstofftank mit 700 bar und 350 Litern Fassungsvermögen nach den Richtlinien der Wirtschaftskommission der Vereinten Nationen für Europa für den Straßenverkehr zugelassen.

Wir entwickeln Recyclinglösungen für Wasserstofftanks und Fertigungsverfahren zur Herstellung von Automobilteilen aus recycelten Materialien. Unser Schwerpunkt liegt auf der Weiterentwicklung von zwei verschiedenen Recyclingansätzen: der erste Ansatz basiert ist auf das Recyceln von Produktionsabfällen, der zweite Ansatz baut auf die Wiederverwertung von EOL-Komponenten (End-of-Life) wie H₂Typ IV Tanks auf. Lesen Sie mehr in dem Artikel von Composites World.

Voith Composites, der Composites 4.0 Branchenführer und das Produktionszentrum für kohlenstofffaserverstärkte Verbundwerkstoffe (CFK) innerhalb des Voith Konzerns, hat den JEC Composites Innovation Award 2022 für die Entwicklung und Produktion der Voith Inline Thruster CFK-Rotorblätter unter Verwendung von Carbon4Stack und Carbon4Tool gewonnen.

Inhalte

BMW M ist ein Pionier in der Automobilbranche. Während CFK-Techniken von einigen Automobilherstellern nur langsam übernommen werden, haben die BMW Group und BMW M bereits das Potenzial erfolgreich integrierter CFK-Teile erkannt.

HORYZN ist eine studentische Initiative, die sich auf reale Anwendungsfälle für UAVs (Unmanned Aerial Vehicles) konzentriert. Das Team der TU München arbeitet gemeinsam an der Konzeption, Entwicklung und Implementierung von UAVs für soziale Zwecke. Voith Composites wurde gebeten, das jüngste Projekt von HORZYN, ein eVTOL (electric vertical take-off and landing) UAV für medizinische Notfälle, mit seiner CFK-Werkzeuglösung - Carbon4Tool - zu unterstützen, was dem Projekt zu einem ersten Erfolg verholfen hat.

Composites 4.0 ist ein Teil dessen, was wir als Industrie 4.0 oder allgemeiner als digitale Transformation bezeichnen. Sie ermöglicht die Automatisierung und den Datenaustausch bei Fertigungstechnologien in der Verbundwerkstoffindustrie. Es geht darum, Technologien zu entwickeln, um das Beste aus der Herstellung von Verbundwerkstoffen herauszuholen. Composites 4.0 bedeutet auch, den Aufbau intelligenter Fabriken und Prozesse, die optimiert sind, um Ausschuss und Kosten zu reduzieren und gleichzeitig die Qualität von Verbundwerkstoffteilen zu erhöhen.

Die DUQUEINE Group - ein erstklassiger Hersteller von Verbundwerkstoffteilen in Frankreich - hat sich mit Voith Composites zusammengetan, um Carbon4Tool zu testen. Carbon4Tool ist - das innovative neue Prepreg-Material von Voith aus kohlenstofffaserverstärkten Polymeren (CFK) für Werkzeuganwendungen.